电火花加工中电极材料的选择 及其对加工质量的影响

必须采用石墨作工具电极加工钢件时,则可将冲油压力逐级增大,这样不但可以提高排屑力度,而且电极

损耗比紫铜电极损耗要低,如图2所示。

表3 精加工电极材料加工效果对照表

序号加工电极

加工参数

电流

/A

脉宽

/μs

脉间

/μs

UP

DN

加工效果

加工材料(热处理45钢)

综合加工

效果比较

1紫铜3 15 5 1 /2

加工中可见火星,有少量汽泡,但无白

烟,表面颗粒细腻, Ra= 3.2μm,加工时

间5630s。

良好

2淬火Cr12钢3 15 5 1 /2加工稳定性差,颗粒较粗,表面有少量积炭,Ra= 3.4μm,加工时间9927s。中

3石墨3 15 5 1 /2

加工中可见火花,加工不稳定,表面有

轻微凸点和拉弧,Ra= 3.5μm,加工时间

7173s。

差

2.3 简单深型孔的加工

在深度较深的型孔和型腔加工中,由于加工面积小,深度长,电蚀产物积聚,排屑不良,故加工速度和

稳定性往往随着深度的增加而降低。为了提高排屑力度,往往采用强迫冲油或抽油的方法进行排气排屑,

虽然强迫冲油或抽油可以提高加工的稳定性,但却增大了电极的损耗,因为强迫冲油或抽油使熔融飞溅的

电蚀产物颗粒迅速冷凝,并被高速流动的工作液冲到放电间隙之外,减弱了电极上的“覆盖效应”,同时,间

隙中的工作液由于降温而增大了介电系数,使加工过程中消电离加快,也使电极上的“覆盖效应”减弱,因

此电极损耗增大,为此在使用紫铜电极加工钢时,冲油压力一般不能超过0.005MPa,否则电极损耗将显

著增加,甚至影响到电极端面损耗的均匀性,使其电极端面损耗成凹形面,若是抽油则形成凸形面,如图3

所示。另外,对于细长电极装夹时若伸出部分较长,且电极横截面积小、冲油压力过大,则此时电极还要遭

图3 冲油方式对电极端部损耗的影响 图4 凹模的电火花加工

受到较大的阻力,电极夹头、进给丝杠和螺易母易产生变形,而电极在受到较大的冲击力的同时,也对放电

间隙的伺服调节影响较大,使开路、短路过程增加,造成电火花加工很不稳定。当采用黄铜电极加工时,电

极损耗受冲油压力的影响则较小,因为黄铜电极钢性强于紫铜,从而也减轻了电极端面呈现出凹形面的可

能性。所以从“深度效应”和电极装夹角度考虑,为了便于电极的装夹、校正和维修以及维持较长时间的稳

定加工,减少加工进给系统负担,应选黄铜作为工具电极。同时在相同规准下长时间加工黄铜的稳定性也

好于紫铜,且能够获得较好的粗糙度,尤其在穿透加工时黄铜电极略胜一筹。虽然黄铜的电极损耗较大,

它的加工速度低于紫铜的20%~ 30%,但只要选取好电参数和非电参数指标(冲油、抽油、抬刀频率、平动

方式和平动量大小),就能确保深型细长型腔的加工。

2.4 冲模加工

在冷冲模电火花加工中,一般选用铸铁或钢作为工具电极,这样可以方便地采用成型磨削方法制作电

极,提高生产率。在传统的电火花穿孔加工中,往往采用“钢打钢”,即用钢凸模作为电极直接加工凹模(如

图4所示),加工时将凹模刃口朝下形成向上的“喇叭口”,加工后将工件翻过来使“喇叭口”(此喇叭口有利

于冲模落料)向下作为凹模,电极也倒过来将损耗部分切除或用低熔点合金浇固作为凸模;配合间隙靠调

116

魏引焕等:电火花加工中电极材料的选择及其对加工质量的影响

表2 粗加工电极材料加工效果对照表

序号加工电极

加工参数

电流

/A

脉宽

/μs

脉间

/μs

UP

DN

加工效果

加工材料(热处理45钢)

综合加工

效果比较

1紫铜6 500 3 2 /3

加工中火花较大,汽泡较多,有白烟,表

面有拉弧痕迹,Ra= 8.0μm,加工时间

1248s,电极损耗较大,生产率低。

中

2淬火Cr12钢6 500 3 2 /3排屑很多,白烟较大,火花较大,Ra=8.0μm,加工时间641s。良好

3石墨6 500 3 2 /3

加工中火花较大,有少量白烟,Ra= 7.

2μm,加工时间502s,电极损耗小,生产

率较高。

好

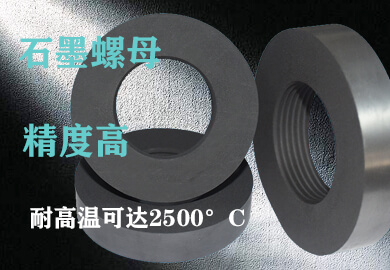

从表2的实验结果知:在长脉冲负极加工中,选用石墨工具电极对钢件进行加工时,蚀除速度和电极

损耗比紫铜好,且生产率也高,这主要取决于石墨电极材料的性能,虽然它的导热性和致密性不如紫铜,但

是它的耐高温性(熔点和汽化点)远比紫铜好,升华温度高,电流上升率低,从而减小了汽化量,对降低电极

损耗有利,同时也有助于减少粉末结构热疲劳的不良影响,加上它能够吸附游离的碳来补偿电极的损耗

(当然负极粗加工中还要注意避免过厚的吸附炭黑膜,否则会造成“负损耗”),所以电极损耗较小,从而实

现了长脉冲粗加工的“高效低损耗加工”。而“紫铜打钢”和“钢打钢”时,由于紫铜和钢的材料密度都较大,

加工参数脉间值又较小,蚀除下来的金属粒大部分沉入工作液箱底部,增大了排屑难度,造成工作液密度

增大,液体混浊,从而使加工表面容易产生“二次放电”,出现拉弧、烧伤现象,粗糙度增大,加工稳定性降

低,增大了电极的损耗程度。为此,在宽脉冲负极加工时用石墨作工具电极材料加工效果往往较好,且可

降低电极的损耗。另外要注意,在选用石墨作工具电极时,为了加工出表面光洁的工件,要优先考虑选用

粒子直径较小的石墨材料,因为石墨电极的相对损耗值会随石墨粒子直径的减小而降低(如图1所示),其

次还要考虑它的组织结构和抗弯强度,特别是在使用拼块方法制作电极时更应注意,否则将引起电极的不

均匀损耗。

图1 石墨粒子直径与电极损耗的关系 图2 冲油压力对电极相对损耗的影响

2.2 精加工中电极材料的合理选取

当在窄脉冲正极精加工时,选用紫铜作为工具电极时的加工表面质量往往优于石墨电极和钢电极,尽

管紫铜电极在精加工中放电间隙较小,电极损耗大于粗加工时的电极损耗,但是可以通过减小精加工余量

或改变主轴抬刀比、增大冲油压力来控制拉弧产生,从而提高加工质量。

实验设备:E46PM电火花成型机1台;实验条件:正极精加工,成型0. 1mm型腔;试验材料:经热处

理45钢,厚度均为35mm;工作液体:电火花机床专用煤油,单向脉冲电源。实验结果见表3。

从表3实验数据和加工效果的分析得知:精加工中石墨电极和钢电极很难达到加工表面光亮,而它们

的生产率又很低,所以精加工中选取紫铜作工具电极加工效果较好,只要将冲油压力适当增大即可排除间

隙电蚀产物,从而改善型腔加工的稳定性,提高生产率,达到满意的加工效果。但是应注意强迫冲油、抽油

在紫铜作工具电极时不能逐级增大,否则将增大电极的损耗。还过,当受加工条件的限制,在中、精加工中

115

电火花加工中电极材料的选择

及其对加工质量的影响

魏引焕,张晓燕

(陕西科技大学机电工程学院,陕西咸阳 712081)

摘 要:就电火花加工中电极材料的合理选取及其对加工效果、电极损耗和生产率的影响进行

了详细的分析,提出了在实际加工中合理选取电极材料的原则,对进一步提高加工质量具有一

定意义。

关键词:电火花加工;电极材料;加工质量

中图分类号:TG661 文献标识码:A

1 问题的提出

在电火花加工中,电极材料的物理性能对放电蚀除量、电极损耗、加工速度和加工精度的影响很大,在

参数选定的条件下,采用不同的电极材料与加工极性将直接影响加工质量。

2 电火花加工中电极材料性能对加工质量的影响

2.1 电极材料与加工极性的影响

首先分析一下常用电极材料的物理常数。

表1 常用电极材料物理性能对照表

热学物理常数紫铜石墨钢黄铜

熔点(Tr)/℃ 1083 3500 1527 1083

沸点(Tf)/℃ 2360 3700 2735

热导率(λ)/J (cm s ℃)-1 3.852 0.49 0.335

体积质量(ρ)/g cm-3 8.9 2.2 7.9 8.4~ 8.85

热容量(C)/J (g ℃ -1) 0.3936 1.675 0.695

传温系数α=λCρ1.1 0.133 0.061

汽化潜热(qq)/J g-1 3592.274 46054.8 6647.012

熔化潜热(qr)/ J g-1 180.032 209.34

从表1中可以看出:紫铜的耐蚀性比较高,这是因为它的热导率和传温系数都很大,所以常常用作中

小型腔模具零件加工时的电极材料,而且它的电极损耗较小;石墨耐蚀性高,这是由于它的熔点、沸点温度

很高,并且石墨的热容量又很大,在宽脉冲粗加工时能吸附游离的碳来补偿电极的损耗,为此相对损耗较

低。所以,在电参数选定的条件下,采用不同的电极材料与加工极性,加工速度和加工效果均不同,下面从

一组实验数据来详细说明电极材料性能对加工效果的影响。

实验设备:E46PM电火花成型机1台,加工条件:负极粗加工,成型0.5mm型腔,试验材料:经热处理

45钢,板厚度均为35mm,工作液体:电火花机床专用煤油,单向脉冲电源。实验结果见表2。

*收稿日期:2005 -04 -03

作者简介:魏引焕(1964 -),男,陕西省眉县人,副教授,硕士,研究方向:机构学及机械传动

第5期魏引焕等:电火花加工中电极材料的选择及其对加工质量的影响

节脉冲参数控制火花放电间隙来保证。这样,电火花加工后的凹模就可以不经任何修正而直接与凸模配

合,虽然这种方法可以获得均匀的配合间隙,电极在制造过程中也较方便,钳工工作量少,工件可以在淬火

后加工,避免了热处理变形问题,但是由于工具电极和工件都是磁性材料,电极间容易产生磁性,尽管加工

中采用的是脉冲电源能够降低电极间磁性,然而电蚀下来的金属屑仍容易被吸附在电极放电间隙的磁场

中而形成不稳定的二次放电,使加工过程很不稳定。所以在“钢打钢”加工时,要避免选用同一种型号的钢

材以降低极间的磁性,电极材料的选取最好选用高碳钢,如T8A、T10A,并在使用前进行退磁处理,被加

工的钢材经热处理后也需进行除锈和退磁,冲油方式最好选择下冲油,以增强工作液循环,减小二次放电

机率。

3 电极材料选取的原则

在电火花加工中,合理选择好电极材料是确保加工质量,提高生产率的一个重要因素,必须予以高度

重视。同时,由于工具电极在使用过程中加工的型腔各异,工具电极难以实现标准化,无论在尺寸或形状

上差异都很大,所以,我们在选取工具电极材料时应遵循以下原则:

(1)在分析工件的特点和技术要求(表面粗糙度、尺寸、公差精度)等工艺技术指标的基础上,要根据

工件材料和技术要求来选取电极材料。

(2)首先考虑选择导热性能好、熔点高的材料作电极材料。

(3)兼顾电极成型制作容易、加工性能好且原料来源丰富、市场价格适中等因素,以获得良好的电火

花加工效果。

虽然在电火花加工中所用的电极材料主要是紫铜和石墨,但是由于高性能的电极本身的一些性质如

纯度、粘度、结构致密性、均匀性以及理化性等,使之在对待不同加工对象、不同加工要求时,所选用的电极

以及加工参数都是完全不同的,因此,随着模具制造工业的快速发展,在人工合理调节加工参数的基础上,

目前迫切需要通过实验建立包括加工对象(模具材料)、加工要求(工件精度、粗糙度、生产率)、电极(规格

及种类)、加工电参数在内的工艺数据库,以满足现代生产的需要。

4 结束语

在电火花加工中,电极材料的合理选取是确保加工质量的重要保证。因此,对电火花加工电极材料性

能的认识和研究,是从事电火花加工的工程技术人员必须高度重视的一个问题。